![[セッションレポート]AWS IoT SiteWise を活用したスマート工場の実現(AWS-02) #AWSSummit](https://images.ctfassets.net/ct0aopd36mqt/5YUWIDfDPXLtGwmcAEVK7u/772b9e509c709a0f53f51d6434f89d41/eyecatch_awssummit2024_session_english.png?w=3840&fm=webp)

[セッションレポート]AWS IoT SiteWise を活用したスマート工場の実現(AWS-02) #AWSSummit

この記事は公開されてから1年以上経過しています。情報が古い可能性がありますので、ご注意ください。

はじめに

こんにちは大阪オフィスのよなです。

本記事は 2024 年 6 月 20 - 21 日の 2 日間開催された AWS Summit Japan 2024 のセッションレポートとなります。

オンデマンド配信の動画リンクと資料のダウンロードは以下です。

動画の視聴には AWS Summit Japan のマイページのログインが必要です。

概要

- テーマ:IoT、スマート工場

- セッションタイトル:「AWS IoT SiteWise を活用したスマート工場の実現」

スマート工場や工場IoTといった言葉は世の中にだいぶ定着したように思いますが、具体的な実現イメージがわからず困っている方も多いのではないでしょうか。本セッションでは、スマート工場実現に向けたデータ収集のパターンを改めて整理します。AWS re:Invent 2023 にて多くの機能追加が発表された AWS IoT SiteWise にフォーカスを当てて、活用方法や新機能をご紹介します。また、IoT ワークロードにおける生成AI活用例についてもご紹介します。

スピーカー

新澤 雅治

アマゾン ウェブ サービス ジャパン合同会社 サービス&テクノロジー事業統括本部 コアサービスソリューション本部 IoTスペシャリスト ソリューションアーキテクト

アジェンダ

- AWS IoT SiteWiseやそのほかのIoTサービス、また、生成AIで実現できるスマート工場の姿

- スマート工場プロジェクトの現状と課題

- 実現のためのAWSソリューション

- 事例

- 製造業における生成AIの活用

- 食品工場のデモ

- まとめ

セッションレポート

AWS IoT SiteWiseやそのほかのIoTサービス、また、生成AIで実現できるスマート工場の姿とは?

- スマート工場プロジェクトの現状と課題

- スマート工場プロジェクトの70%がPoCフェーズで停止する

- 7割がPoCより先に進めないと言われている

- そもそも明確なゴールがなく、検証が長引いている

- 日本だけでなく世界規模で発生している

- 成功している3割の会社にはどのような効果があるのか?

- 労働生産性工場

- ダウンタイム削減

- スループット向上

- 品質コスト改善

- スマート工場とは

-

どういった姿を目指すかはお客様の状況次第 - 構成要素の例

- データ主導の意思決定

- 今まで、現場のベテランが判断していたことを属人性を排除

- サステナビリティ

- カーボンニュートラルの取り組み、工場のCO2排出量のデータ収集

- セキュリティとコンプライアンス

- 不正アクセスからの防御

- データ主導の意思決定

-

スマート工場にすることでどんなメリットあるのか

- パフォーマンス向上

- 生産性向上

- 効率化

- サステナビリティ

-

スマート向上実現におけるブロッカーとは

-

ITとOTのギャップを埋める

- 技術的なブロッカー

- 工場の制御プロトコルを安全にインターネットに繋げることができない

- 組織的なブロッカー

- IT領域を扱う部門とOT領域の部門では、関心ごとや技術が異なり協働しにくい

- 技術的なブロッカー

-

実現のためのAWSソリューション

-

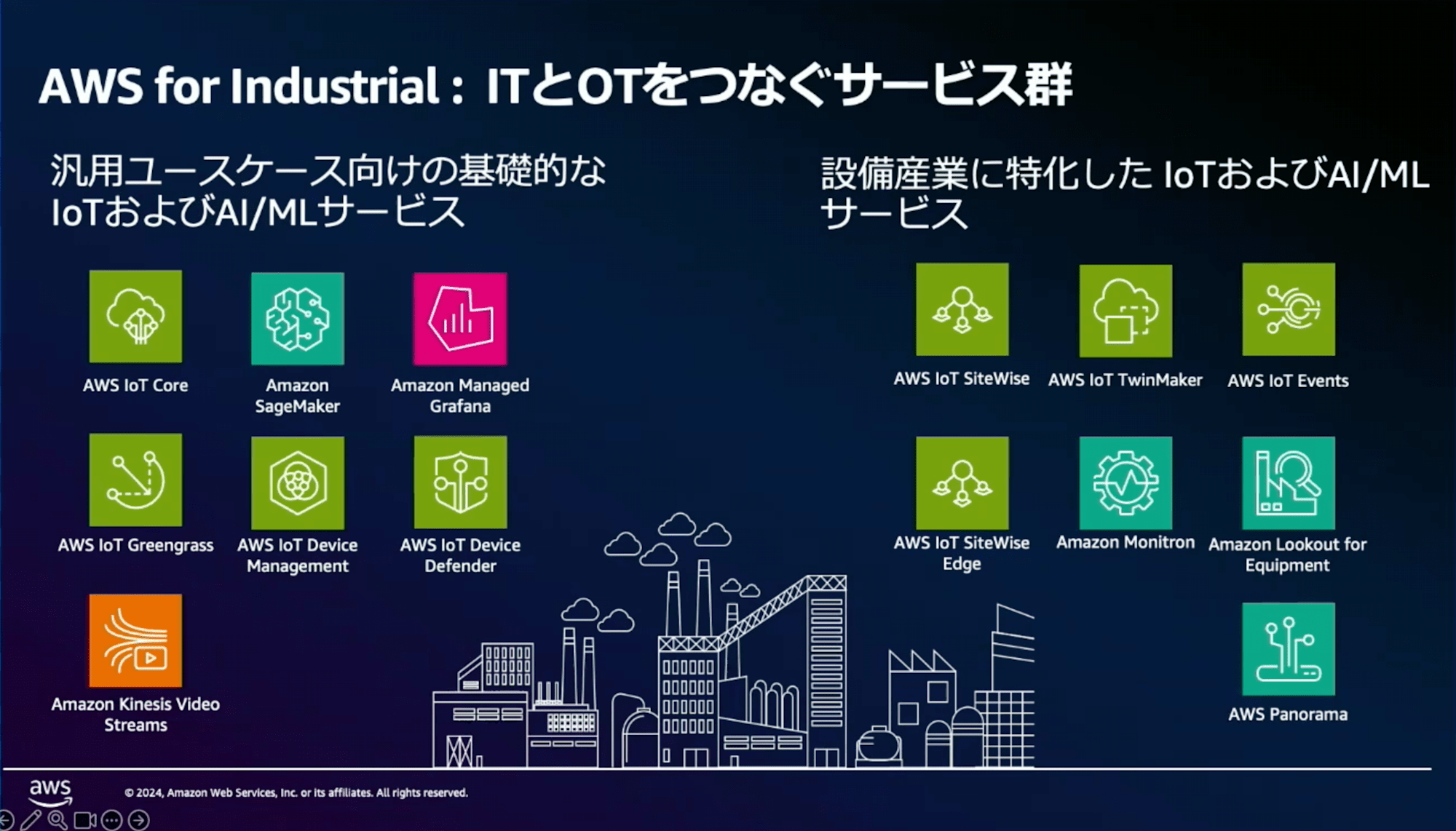

ソリューションが目指すこと:ITとOTをつなぐAWSサービスを使ってブロッカーを排除する

-

左は汎用的なサービス

-

右側は目的(工場)に特化したサービス

-

工場アラーム発報を例に

- 温度計が100℃を超えた場合にアラームを発報する。だけを考えると容易

- しかし、これを工場のシステムとすると、考慮すべきことがたくさんある

- アラーム発報後、100℃を下回り、アラームが消える→アラームが発砲されたログを残す必要がある

- アラーム発報後、メンテナンスを行い、メンテナンス中はアラームを止め、メンテナンス後に正常に戻す

- などなど、アラーム一つとっても、現場の運用を考慮した仕組みが必要になる

-

上記のような工場ごとの仕組みを作るためにギャップを埋める必要がある

- データをデータベースに格納する

- そのデータの背景を理解して運用に利用する

-

ギャップを埋めるために、先ほどの図の右側(目的特化)のサービスを利用する

-

どのようなアーキテクチャがあるか

- 工場内のエッジデバイス

- ITとOTの接続が難しい

- エッジ側:AWS IoT Greengrass, AWS IoT SiteWise Edge

- インターネット接続が切れても、継続的にデータを取得可能

- 様々なプロトコルに対応している

- 工場内のエッジデバイス

-

AWS IoT SiteWise

- 工場全体、または複数の設備を跨いだデータの可視化

- 問題の特定、予測、解決の迅速化

- ネットワーク環境が不安定でも継続した工場運営をサポート

-

AWS IoT SiteWiseの代表的な機能

- OPCサーバーからデータを取り込む

- 取り込んだデータをモデル化して外部アプリケーションで使用しやすくする

- スケーラブルなストレージ

- デジタルツインやクエリで分析可能

- 設備の最適化、品質管理

- 上記機能をスピーディーに提供可能

-

昨年15個アップデート

- Amazon Lookout for Equipmentとの統合

- 複雑な連携の仕組みが統合するだけで簡単に連携できるようになった

- Amazon Lookout for Equipmentとの統合

AWSのソリューションを利用することでITとOTを連携して、工場運営のブロッカーを排除することを目指していることが伝わってきました。

そのために日々AWSサービスが進化して、より目的に特化したサービス・機能が発表されています。

私たちはよりサービスの理解を深めて、お客様の解決したい目的に対して適切なサービスを提案できるよう学び続ける必要があると感じました。

活用事例(AWS IoT SiteWise)

- 突発的な装置のメンテナンスが発生する

- Amazon Lookout for Equipmentを使った予知保全システム

- PLCのデータを常時AWS IoT SiteWiseに収集

- AWS IoT SiteWiseに集められたデータを元に予知保全

- 予知保全システムによって早期のトラブル対応が可能になった

- 従来のトラブル発生時

- トラブル発生時に現場まで行き、USBメモリを使ってPLCからデータを取得していた

- オフィスにいながらリモートで設備の監視ができるようになった

- データを用いた故障の予知ができるようになったので、故障の前にメンテナンスができるようになった

- 交換部品のストックもデータドリブンなストック管理ができるようになった

- 総合設備効率という指標を使って設備効率を可視化(AWS IoT SiteWiseで収集したデータを使用)

- 総合設備効率:装備が使いたい時に、正しく稼働しているかの指標

- 予知保全システムで計画外停止の時間も減った

- データを使って効果が得られたという事実は、PoCから先に進む要素になる

- 計画外のメンテナンスは作業スケジュールが狂う原因になる

- 適切なタイミングで適切な部品の交換が可能 → ダウンタイムの削減

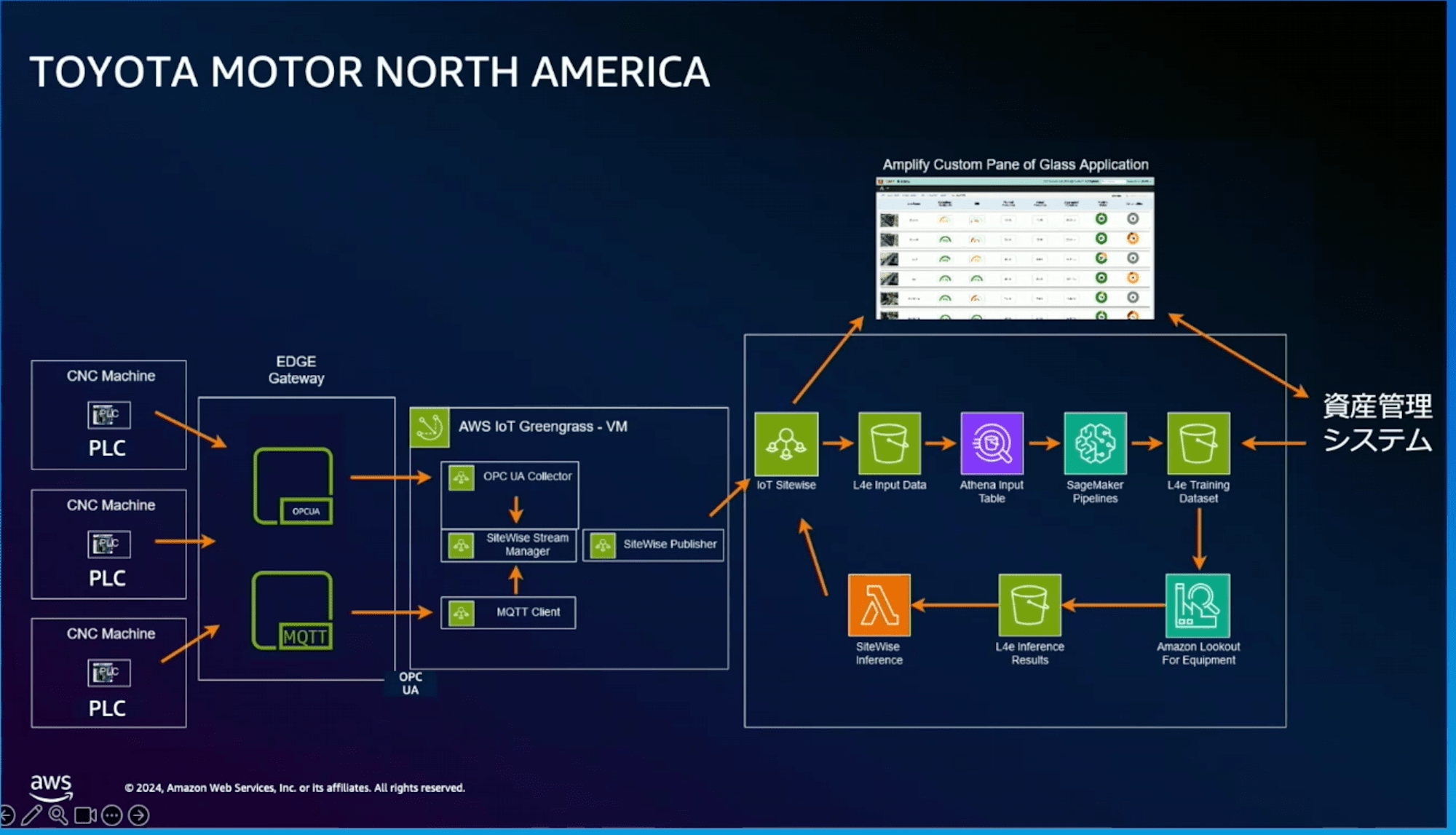

実際のアーキテクチャ

- PLCよりエッジゲートウェイに集められる

- エッジデートウェイ上でAWS IoT Greengrass、AWS IoT SiteWise Edgeがクラウド側にデータを送信

- データは機器の状態を把握するためにAWS IoT SiteWise経由で機械学習系のサービスの推論に使用される

- 推論結果はLambda経由でAWS IoT SiteWiseに送られ、可視化する

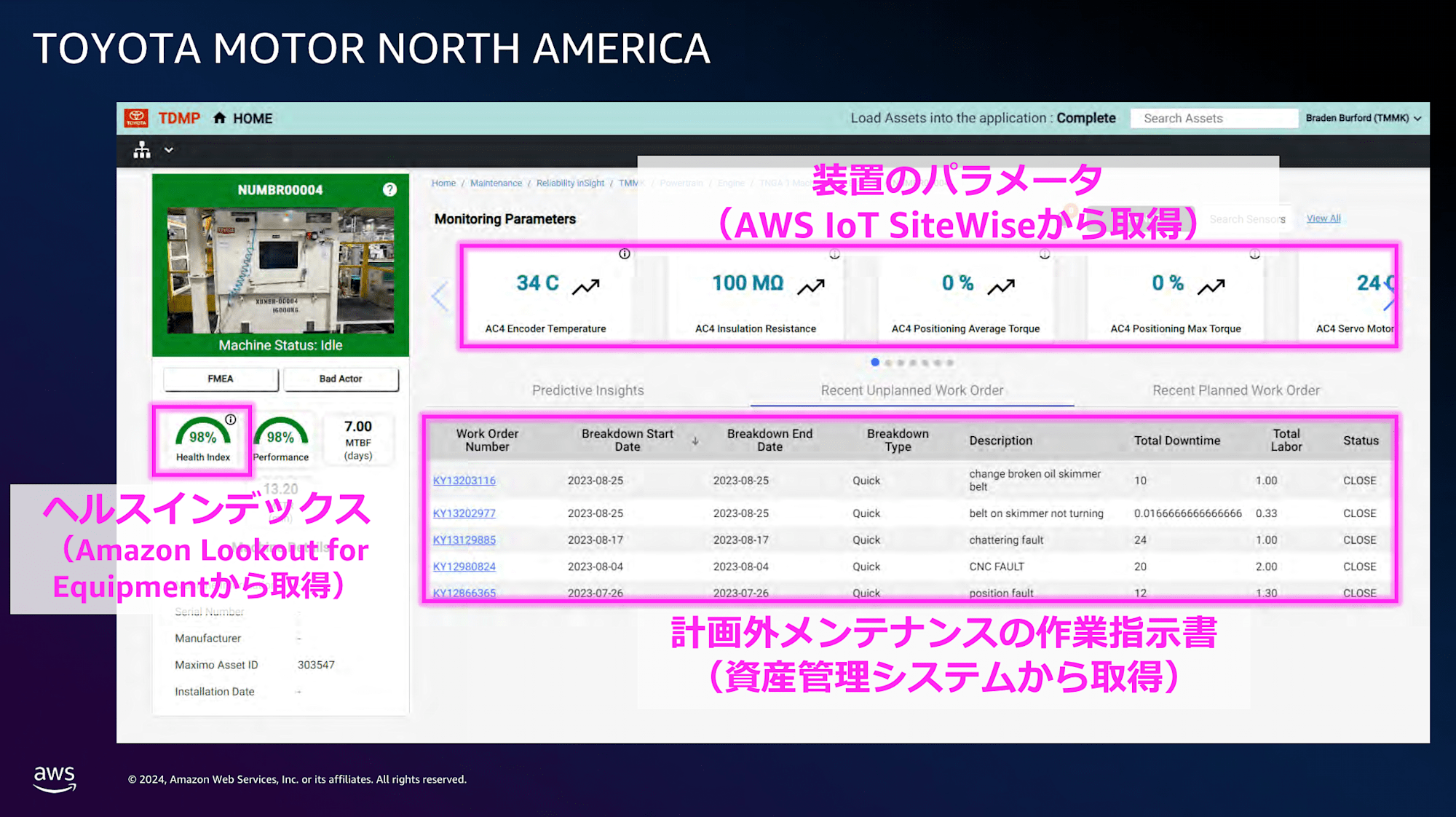

- 上図は実際のモニター

- 図の右下、計画外のメンテナンス作業指示書が出力される → 機器の状態が異常

- 図の上、機器の異常な状態の数値をAWS IoT SiteWiseでデータ化することで今後の故障予知に使用できる

<成功事例>

- 16件の事故と20時間のダウンタイムを防ぎ約8万ドルのコスト削減に繋がった

- 重点ラインでは前年比10%の可用性向上

- パワートレイン工場全体で300超の設備に横展開

- 州の標準ソリューションとして採用

AWS IoT SiteWiseを通じてデータを収集・可視化、さらに機械学習を使ってデータをうまく活用できているなと思いました。

データをうまく活用できたことで、事故防止やダウンタイム削減など、目にみえる数字的な結果が出ていますね。

こういった数字的な結果を積み重ねることがPoCから次のフェーズに進むには重要な要素だと思いました。

製造業における生成AIの活用

- 人間中心のアプローチ

- 人の作業、その日の変動点が書かれたメモ書きなど、人間の関わる変動値を集めて知見を得られればもっと多くの課題解決につながるのではないか?

- 昨今、なぜAIが進化してるのか?

- 膨大なデータの急増

- スケーラブルな計算能力が使えるようになった

- どんどん進化する機械学習の技術

- 今までは機械学習サービスが製造系の課題を解決してきたが、これからは生成AIが課題を解決するようになる

- Amazon BedRock

- 幅広い基盤モデルを使ってタスク実行のためのワークフロー構築ができる

- 包括的なプライバシー保護で安全に生成AIの構築ができる

- 目的特化、企業独自のケースに対応した機能を作ることができる

- Amazon BedRockがどのような場面で使えるのか

- 保守運用の支援

- メンテナンス記録

- 作業標準書

- 設計変更図面

- などなど、様々なドキュメントで管理されている

- これらを生成AIを使って整理することで業務効率化につながる

- 保守運用の支援

正確なデータを求められる製造業で生成AIがどのように活躍できるのか?というのは私も疑問に感じています。

今回のAWS Summitでは生成AIを工場で活用できるソリューションが多く紹介されていたのでその中のいくつかを紹介されているブログを載せておきます。

食品工場のデモ

- AIとのチャットを通じて、生産ラインの監視

- 機器のトラブルシューティングについてもAIのサポートを受けながら対応できる

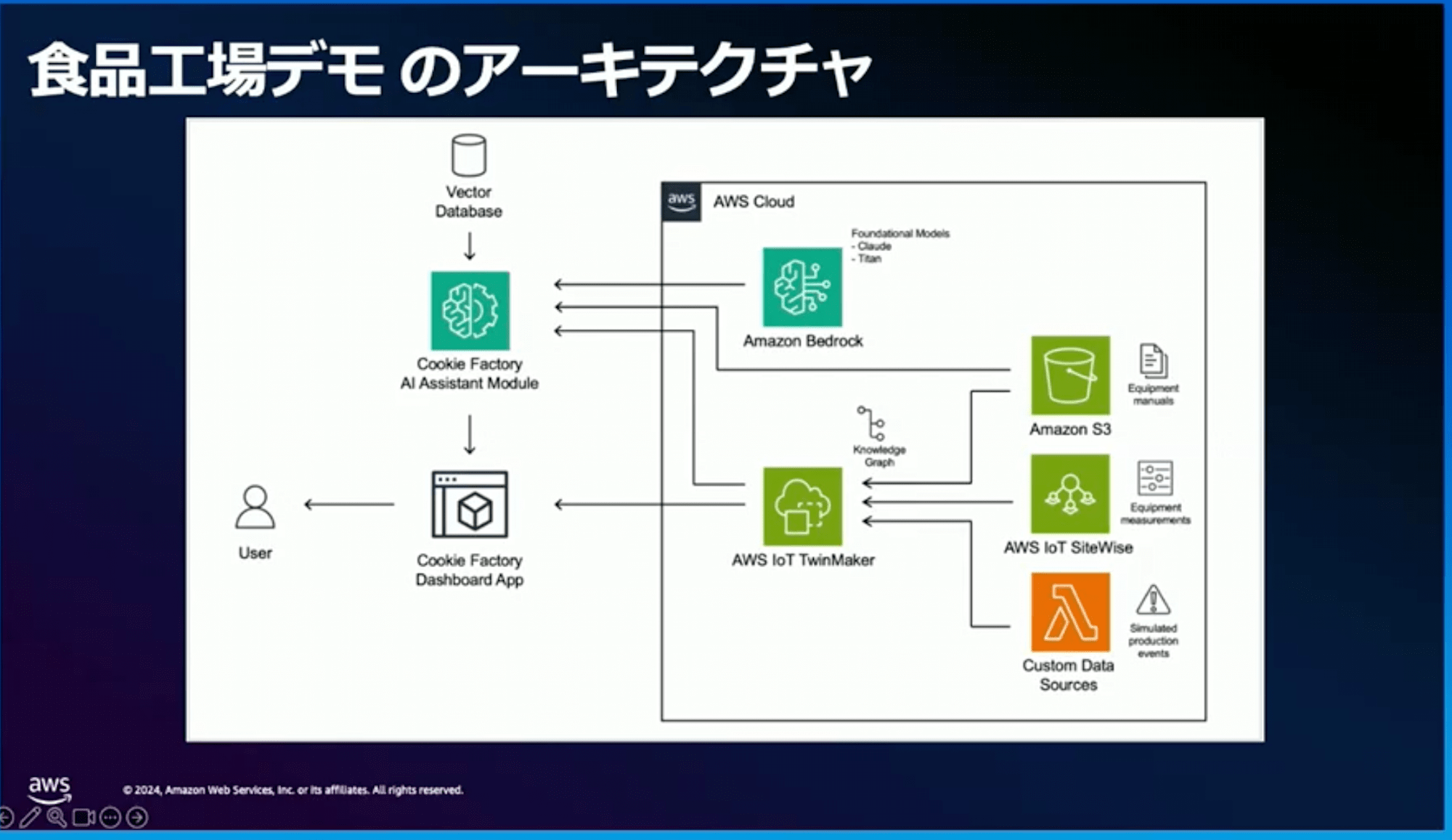

実際のアーキテクチャ

- 一般的なワークフロー

- チャットボットで受け取ったメッセージをAI AssistantのLLMがユーザーに回答するための適切なワークフローを決定する

- ワークフローに従ってBedRockがチャットボットへの回答を生成する

- 装置の稼働データ

- AWS IoT SiteWiseでデータ収集

- S3にはAWS IoT SiteWiseのデータに関連する作業ドキュメント

- データを元にAWS IoT TwinMakerで工場のデジタルツインを表示

まとめ

- 生成AIを使う上で、装置の稼動データが収集できていることは前提となる

- データを構造化して、見たい人が、見たい時に、見れる仕組みが必要

- これらの基盤を整えることで生成AIを活用できるようになる

Key takeaway

スマート工場実現の鍵

- スマート工場の成功にはITとOTの統合が不可欠

解決手段 - AWS IoT SiteWiseなどのAWS IoTサービスがその連携をサポート

成功事例 - お客様は、既にAWSを活用した予知保全で成果を上げている

生成AIの活用 - AIアシスタントで迅速なトラブル解決が可能

データ収集の重要性 - 生成AIの効果を最大化するためにも、IoTデータ収集の仕組みが重要

まとめでも言われていましたが

昨今生成AIブームですが、重要なのは基盤となるデータとそのデータをうまく活用できるか?だと思います。

生産現場では装置のデータだけではなく、人間の持つ知見のようなデータもあります。

これらのデータを活用して、人がやってるいる面倒なアレコレをサポートしてくれるソリューションが増えると嬉しいですね。